养护百科

电 话: 0731-85634119

移动电话:15074957830

联 系 人:于杰

公司地址:长沙市雨花区环保中路188号国际企业中心7栋B座501

透水混凝土养护

透水混凝土养护

0引言

透水混凝土是一种无砂大孔混凝土,一般采用特定粒径 集料作为骨架,胶结材包裹于集料表面作为胶结层,形成骨架—孔隙的多孔结构,与普通混凝土相比,具有良好的透水、透气性,在路面上使用具有良好的生态效应和经济效益。我国有关透水混凝土的研究起步较晚,在制备技术、施工工艺等方面存在一定的问题,限制了其大规模的推广应用。本文从透水混凝土的自身特点出发,对其搅拌方法、成型方法、养护制度等进行了较为详细的研究,提出一整套可行的制备技术方案。

1原材料及性能测试方法

1.1 原材料

水泥:重庆腾辉地维水泥公司生产的42.5级普通硅酸盐水泥;集料:重庆歌乐山地区天然石灰岩碎石,粒径为2.36~4.75mm、4.75~9.5mm。

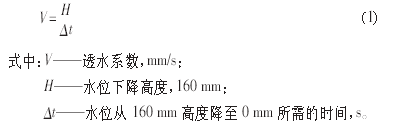

1.2透水系数测试方法

(1)在直径11cm圆柱形筒内成型20cm厚的试件,标准条件养护;(2)取出试件,在进行测试之前,用橡皮泥密封试件与透水仪之间的接缝;(3)向透水仪中加水至一定高度后停止加水,从水高距试件上表面160mm起计时,直至0mm为止,记录所需时间。

透水系数的计算见式(1)[1] :

2透水混凝土制备工艺研究

2.1 搅拌方法研究

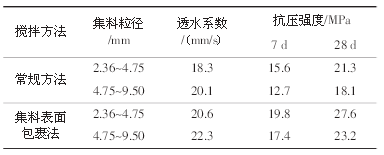

由于透水混凝土特殊的多孔结构特点,与普通混凝土相新型建筑材料 2008.9 比,在搅拌方法上必定存在一定的差异,所以选取2种方法进行对比试验研究。一种是参照普通混凝土的成型方法,称为常规方法或一次投料法,即集料、水泥、水、外加剂等一起加入搅拌机内,共同搅拌4min;另一种是根据透水混凝土特点设计的搅拌方法,称为集料表面包裹法,即先将100%的集料和70%的拌和水预先搅拌1min,然后加入50%的水泥(若使用外加剂,此时全部加入),继续搅拌1min,最后将剩余的50%水泥和30%的拌和水加入搅拌机,搅拌2min,整个搅拌过程共4min。试验中m(水泥)∶m(集料)=1∶4,水灰比为0.28,试验结果见表1。

表1搅拌工艺对多孔透水混凝土性能的影响

从表1可以看出,集料表面包裹法制备的透水混凝土无论是强度还是透水系数都优于常规搅拌方法。试验中还发现,由于常规搅拌方法是一次投料,浆体包裹集料不完全,水泥浆 体的粘接作用没有很好地体现,影响透水混凝土的强度。另外,部分水泥浆体结团成球状,填充于集料之间的孔隙中,使得透水混凝土不能形成很好的连通孔隙结构,从而降低了其透水系数。

集料表面裹浆法由于改变了加料顺序,水泥浆在机械搅拌的作用下,均匀包裹于集料表面,这对保证透水混凝土的连通孔隙率和强度的提高具有重要作用。首先,搅拌时只加入集料和70%的拌和水,使得集料表面得到有效润湿和清洗,集料表面杂质形成水泥浆的掺合料,避免在集料与水泥石之间形成强度较低的粘结过度带;其次,由于透水混凝土集料粒径单一且用量很大,集料与集料之间的摩擦阻力很大,造成其基本无流动性,搅拌较困难,而首先加入的50%水泥能与70%的拌和水形成流动性非常好的浆体,在集料之间起到润滑作用,使集料避免因摩擦过大而挤碎,也有利于搅拌均匀;再次,加入剩余的拌和水和水泥,形成流动度适宜的浆体,在机械搅拌的作用下均匀包裹于集料表面。被水泥浆包裹的集料之间相互以点或面接触、粘结,即集料表面的水泥浆使得全部集料被相互粘结。这一系列的措施使透水混凝土既具有良好的透水性,又提高了强度。

2.2成型方法研究

透水混凝土是由包裹浆体的集料堆积而成,由于集料之间的摩擦阻力较大,基本没有流动性,只靠拌合料的自重不能使其充分密实,所以结合透水混凝土的特点研究其成型方法 就显得尤为重要。

2.2.1振动成型方法

试验中m(水泥)∶m(集料)=1∶4,水灰比为0.28,搅拌方法为集料表面裹浆法,拌合料分3层(每层5cm)装入模具,每层用Φ16mm铁棒插捣20次,然后在振动台上振动不同时间,标准条件下养护至测试龄期,测试抗压强度和透水系数。振动成型对透水混凝土性能的影响见图1。

图1振动成型对透水混凝土性能的影响

从图1可以看出,随着振动时间的延长,透水混凝土的透 水系数逐渐降低,抗压强度先增加后降低,在振动40s左右时达到最大值。这是因为振动成型是通过振动来减少颗粒间的摩擦阻力进而依靠重力达到密实作用[2],随着振动时间的延长,水泥浆体均匀地包裹在集料表面,集料在振动作用下逐渐密实,集料之间形成较好的机械啮合作用,因而强度较未密实的透水混凝土强度要提高很多。但振动时间的继续增长不会再增强密实作用,反而使包裹在集料表面的水泥浆在振动作用下滑落沉降到试件底部,造成试件上部浆体减少,底部却形成致密的浆体层,影响集料表面水泥浆体分布的均匀性,并且降低透水混凝土结构上下层之间的连通性,导致透水混凝土整体强度和透水系数进一步降低。

2.2.2压制成型方法

试验的配比和搅拌方式与前述相同,成型时在压力机上施加不同的压力,标准条件下养护。压制成型对透水混凝土性图2压制成型对透水混凝土性能的影响见图2

图2 压制成型对透水混凝土性能的影响

由图2可见,随着成型压力的增大,透水混凝土逐渐密实,孔隙率降低,其透水系数逐渐减小。在一定的压力范围内,透水混凝土的强度随成型压力的增大而提高,当压力增大到一定程度后,强度的变化比较平缓,这是因为此时物料中的集料已紧密接触,难以进一步压实,再继续增大成型压力,就会导致集料的断裂和破损,使透水混凝土强度降低。 这与透水混凝土压制成型机理有密切关系,压制成型是依靠强大的剪切力使物料颗粒相互错动而达到密实的[3],在密实过程中,颗粒间的摩擦阻力逐渐增加,当摩擦阻力与剪切力达到静力平衡时,透水混凝土就不能再进一步密实。由于包裹集料的浆体层较薄,在压制过程中透水混凝土集料颗粒间的摩擦阻力就变大或者说摩擦阻力增大的速度就加快,因而在达到静力平衡时物料被压缩的并不多。要达到更高的密实度,就必须继续加大压力,而这必然导致集料大范围的破损,且试件上下密实程度不均匀,试件结构上部密实,下部相对疏松,这些都使透水混凝土的强度降低。

2.2.3振动/压力复合成型方法

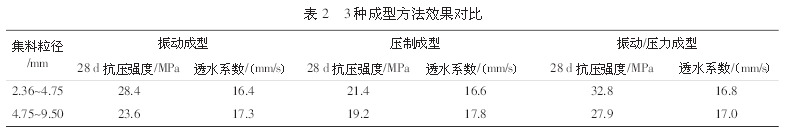

虽然上述的研究证实振动成型和压制成型均能使透水混凝土达到一定的密实度,强度得到一定程度的提高,但试验中发现这2种方法均存在一定的缺陷:振动成型的试件底部比较密实,而表面层集料在振动时易于跳动,得不到充分密实;压制成型的试件表面比较密实,试件下层没有很好的密实而 易于存在大的空洞等缺陷,所以考虑研究一种兼备振动和压力的成型方法。试验的配比、搅拌方式与前述相同,振动成型 试验在振动台上振动40s;压制成型试验成型施加1.0MPa的压力;振动/压力复合成型在振动台上振动的同时施加0.6~0.8MPa的压力,成型时间20~30s,标准条件养护。3种成型方法对透水混凝土性能的影响见表2。

从表2可以看出,振动/压力复合成型效果非常好,透水混凝土强度较单独采用振动或压制成型时大幅度提高。振动 透水混凝土使其达到一定程度上的密实,同时在其表面施加的压力可以使集料颗粒间距进一步减小,颗粒之间靠得更近、更紧,接触点也相应增多,由集料引起的机械啮合作用也开始得到充分的发挥,最终使透水混凝土集料紧密啮合,形成均匀的多孔结构,充分保证了强度的提高。同时,孔隙良好的连通性使得透水混凝土的透水性也相当优异,并没有因为试件更密实而出现下降的趋势。

2.3养护方法研究

透水混凝土与普通混凝土相比孔隙率要大的多,且多为 连续孔,新拌料成型后拌合水非常易于蒸发损失[4], 因此必须研究适当的养护方法来保证透水混凝土强度的正常发展。

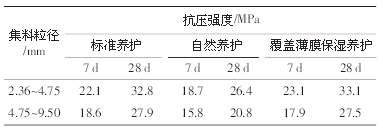

实验室内可在透水混凝土成型后,直接将试块连同试模 一起放入标准养护室养护,但由于在施工现场不能提供此种养护条件,所以考虑采用塑料薄膜覆盖透水混凝土表面以防止其内部水分过快地蒸发,并且不定时在其表面喷雾洒水以保持透水混凝土在早期养护阶段的湿润,对此我们进行了专门的对比试验。试验配比、搅拌方式与前述一致,采用振动/压力复合成型,成型时间20s,试验采用3种不同养护方法。标准养护:成型后立即放入标准养护室带模养护48h,拆模继续标准养护至要求龄期;自然养护:成型后置于自然空气中养护、48h后拆模,继续自然养护至要求龄期;覆盖薄膜保湿养 护:成型后立即覆盖塑料薄膜,洒水保湿48h后拆模, 继续保湿养护7d,然后在空气中自然养护。3种养护方法对透水混凝土抗压强度的影响见表3。

表3 不同养护方法对透水混凝土抗压强度的影响

从表3可以看出,自然养护对透水混凝土的强度发展非 常不利,7d和28d强度均较低。透水混凝土水泥石表面出现起灰现象,由于浆体层本身比较薄,起灰造成一部分胶结材没有起到粘结作用,粘结面积降低,导致透水混凝土强度较大幅度的损失[5]。覆盖薄膜保湿养护效果很好,与实验室内标准养护相当,这是由于薄膜保证了透水混凝土胶结浆体持续充分水化所需的水分,水泥浆体强度发展顺利,强度自然较高,因此,覆盖薄膜保湿养护对透水混凝土而言是十分适用而有效的方法。

3结语

透水混凝土的制备工艺与普通混凝土有很大的不同。通过试验研究表明,制备透水混凝土较为恰当的过程是:集料表面包裹法搅拌,以保证集料被稠度适宜的胶结材均匀包裹,振动/压制复合成型以保证透水混凝土充分密实而不破坏集料以及孔隙的连通性和均匀性,标准养护或覆盖薄膜保湿养护 以保证胶结材强度正常顺利的发展。 做到这几点,成功制备性能优异(高的强度和良好的透水性)的透水混凝土并不是件难事,关键在于对过程的控制。